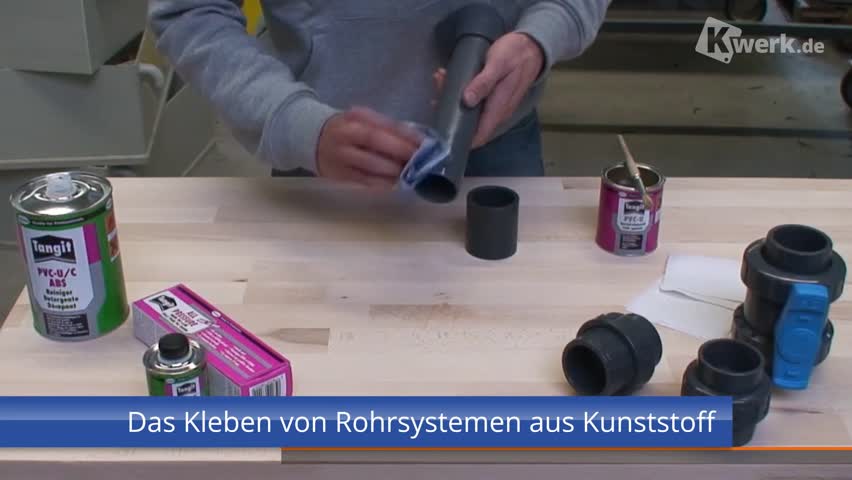

Das Kleben von Rohrsystemen aus KunststoffDie "chemische Schweissung" durch Lösungsmittel oder einfach “KLEBEN“, besteht aus einer Verbindung die speziell für Rohre und Fittings aus PVC-U entwickelt wurde. Die Klebung wird mit Klebstoffen durchgeführt, die aus der Lösung von PVC-U Polymer in einem geeigneten Lösungsmittel entstehen. Diese erweichen die Wände der Rohre und Fittings, danach erfolgt die Schweissung mit dem in den Wänden enthaltenen Material. Die chemische Schweissung erlaubt permanente Verbindungen, die solche Eigenschaften von chemischer und mechanischer Festigkeit garatieren, wie diejenigen der verwendeten Rohre und Fittings. Die Klebstoffe sind je nach Typ des Harzes zu wählen, da die darin enthaltenen Lösungsmittel und die Zusatzwerkstoffe variieren können. Es muß beachtet werden, dass ein Klebstoff zur Verbindung der PVC-U Rohre innerhalb des PVC-U Systems zur Klebung von Rohren, Fittings und Ventilen der gleichen Serie benutzt werden darf. |

|

Hinweis: Der Klebstoff, der zur Verbindung von Teilen, die zum PVC-U System gehören, benutzt wird, darf keinesfalls für die Verbindung von anderen, systemfremden Teilen genutzt werden. Anleitung für die KlebungBevor die Klebung durchgeführt wird, ist es wichtig, den guten Zustand des Zubehörs zu überprüfen, besonders die Fliessfähigkeit, Ablaufstag und Homogenität des Kleberstoffes. Das Rohr senkrecht schneiden. Um eine richtigen Schnitt zu erhalten, ist es ratsam einen geeigneten Rohrschneider mit Rollen zu benutzen; ein solches Gerät wird speziell für das Schneiden von Kunststoffrohren hergestellt. |

|

|

Das Rohrende auf der Aussenfläche anfasen, so dass es korrekt in den Fitting eingeführt werden kann (Winkel 15°). Diese Operation ist sehr wichtig, das Nichtanfasen kann das Abkratzen des Klebstoffes von der Fittingoberfläche verursachen und die Qualität der Verbindung beeinträchtigen. Dieser Vorgang muss mit Hilfe vonmbesonderen Abschräggeräten erfolgen. |

|

|

Messen der Klebemuffentiefe. Auf dem Rohrende den gemessenen Wert markieren. |

|

|

Mit einem sauberem, saugfähigen Papiertuch, oder mit einem Pinsel, der mit dem Reiniger benetzt ist, alle Spuren von Schmutz und Fett von der gesamten Klebelänge entfernen. Den gleichen Vorgang für die Innenfläche der Muffe wiederholen, um deren Oberfläche aufzuweichen.

Die Oberflächen für einige Minuten trocknen lassen, bevor man den Klebstoff aufträgt. Der Reiniger reinigt nicht nur die Oberflächen vor der Klebung, er übt auch eine aufweichende Wirkung aus und bereitet die Teile für den Klebstoff vor, um eine optimale Verbindung zu erhalten. |

|

|

Tragen Sie den Klebstoff gleichmäßig und in Längsrichtung auf die Teile auf, die verbunden werden sollen (Rohraußenfläche und innere Klebemuffenfläche). Verwenden Sie einen rauhen Pinsel von geeigneter Größe. Es ist auf jeden Fall ratsam, einen Pinsel, der mindestens so groß wie die Hälfte vom Rohrdurchmesser ist, zu verwenden. Der Auftrag des Klebstoffes auf Rohr und Fitting muss auf der gesamten Länge der Verbindungsflächen durchgeführt werden: - auf die gesamte Einstecktiefe bis zum Endanschlag - auf die gesamte Klebelänge des Rohres (vorher auf der Außenfläche markiert). |

|

|

|

Das Rohr über die gesamte Klebelänge in den Fitting, ohne Drehung einführen. Erst nach diesem Vorgang können beide Komponenten leicht gedreht werden (maximale Drehung zwischen Rohr und Fitting : 1/4 Umdrehung). Durch diese Drehung wird der aufgetragene Klebstoff egalisiert.

|

| Die Verbindung zwischen Rohr und Fitting muss schnell erfolgen (längere Zeiten als 20-25 Sekunden sind zu vermeiden). Abhängig vom Rohraußendurchmesser und den damit auftretenden Kräften, muss die Verbindung von Rohr und Fitting wie folgt durchgeführt werden: - Außendurchmesser d < 90 mm von einer Person. - Aussendurchmesser d 90 mm bis < 160 mm von zwei Personen. - Außendurchmesser d > 160 mm mit Hilfe von Einführvorrichtungen. |

|

Sofort nach dem Einführen des Rohres in den Fitting (bis zum Endanschlag), die Teile für einige Sekunden fixieren und dann mit Krepp-Papier oder einem Tuch den überschüssigen Klebstoff entfernen, wenn möglich auch von den

Innenflächen.Trocknen des Klebers: Es ist wichtig, die verbundenen Teile ruhen zu lassen, um ein natürliches Abdunsten des Klebstoffes zu gewährleisten. Die Abdunstzeit hängt von der Beanspruchung ab, die die Verbindung später aushalten muss. |

|

Es müssen folgende Mindestzeiten bei Raumtemperatur eingehalten werden: • bevor die Verbindung belastet wird: - 5 bis 10 Minuten für Umgebungstemperaturen> 10°C - 15 bis 20 Minuten für Umgebungstemperaturen < 10°C • Druck bei Reparaturschweissungen, die den hydraulischen Prüfungen nicht unterliegen, gültig für alle Abmessungen und Drücke: - 1 Stunde pro bar • bei Verbindungen, die der hydraulischen Prüfung für Rohre und Fittings bis PN 16 unterliegen und unabhängig vom Durchmesser, muss: - mindestens 24 Stunden gewartet werden. Die angegebenen Abdunstzeiten des Klebstoffes sind auch von der Raumtemperatur abhängig. Für besondere Klimabedingungen (Feuchtigkeit, Temperatur etc.) empfehlen wir Ihnen, sich mit unserem technischen Service und/ oder dem Hersteller des Klebstoffes in Verbindung zu setzen, um weitere Unterstützung zu bekommen. |

| Wichtige Hinweise: Falls sich der Rohraussendurchmesser und der Innendurchmesser des Fittings an der Grenze des Toleranzbereiches befindet, darf das trockene Rohr nicht in die trockene Klebemuffe eingesteckt werden. Das Einführen ist erst möglich, nachdem Reiniger und Klebstoff auf die beiden zu verbindenden Teile aufgetragen wurde. • Der Klebstoff wird aus dem gleichen Harz, wie das PVC-U hergestellt, das FIP für die Fertigung von Rohren, Fittings und Ventilen des PVC-U Systems verwendet. Falls nicht anders angegeben, muss der Klebstoff folgende Toleranzen abdecken: - Max. Übermaß: 0,2 mm. - Max. Spalt: 0,6 mm. • Bei der Verwendung des Klebstoffes und des Reinigers, ist es ratsam, die folgenden Anweisungen zu beachten: • Sicherheitshandschuhe und -brillen zum Schutz von Augen und Händen tragen. • Der Klebstoff und der Reiniger sind nur in Räumen mit ausreichender Belüftung zu verwenden (diese Substanzen reizen die Atemwege und die Augen). • Wegen der Flüchtigkeit der im´Klebstoff und Reiniger enthaltenen Lösungsmittel, ist es wichtig, die Behälter sofort nach dem Gebrauch zu schließen. • Die Lösungsmittel in gasförmiger Phase neigen dazu, brennbare Gase zu bilden. Deswegen müssen alle möglichen Brandquellen entfernt bzw. vermieden werden, wie z.B. Schweißungsoperationen, elektrostatische Aufladung und Rauchen. Die vom Hersteller des Klebstoffs auf der Verpackung vorgeschriebenen Anweisungen sind zu beachten. • Es ist ratsam, das Kleben nur bei einer Temperatur zwischen + 5 und + 40° C durchzuführen, um eine optimale Klebung zu bekommen • Der Klebstoffbedarf für eine Klebung hängt von verschiedenen Faktoren ab (Klima, Rohrabmessung, Klebstoffviskosität, Erfahrung des Personals usw.), die nicht einfach zu beurteilen sind. |

|

|

Ihre Wünsche, unsere Lösungen - Ein umfangreiches Lieferprogramm nach Maß. |

Partnerschaft auf höchstem Niveau |

|

|

|

|

|

|

|